2011年3月11日の東日本大震災から、もうすぐ4年となります。

弊社も社名が示すように、この東日本大震災、原発事故を機に生まれました。

「政府や電力会社任せ」にしていた電力需給から、私たち消費者も当事者として能動的に関わってゆく社会へと、変わってゆくことに少しでも貢献したいと考え起業致しました。(「会社方針」の「代表ご挨拶」で詳しく書いています。)

そうして、お客様の光熱費削減のお手伝いをさせていただいているのですが、その中で、「業者任せ」「設備任せ」にすることで生まれる電気の無駄遣いとの出会いが良くあります。

今日は、その事例をひとつご紹介致します。

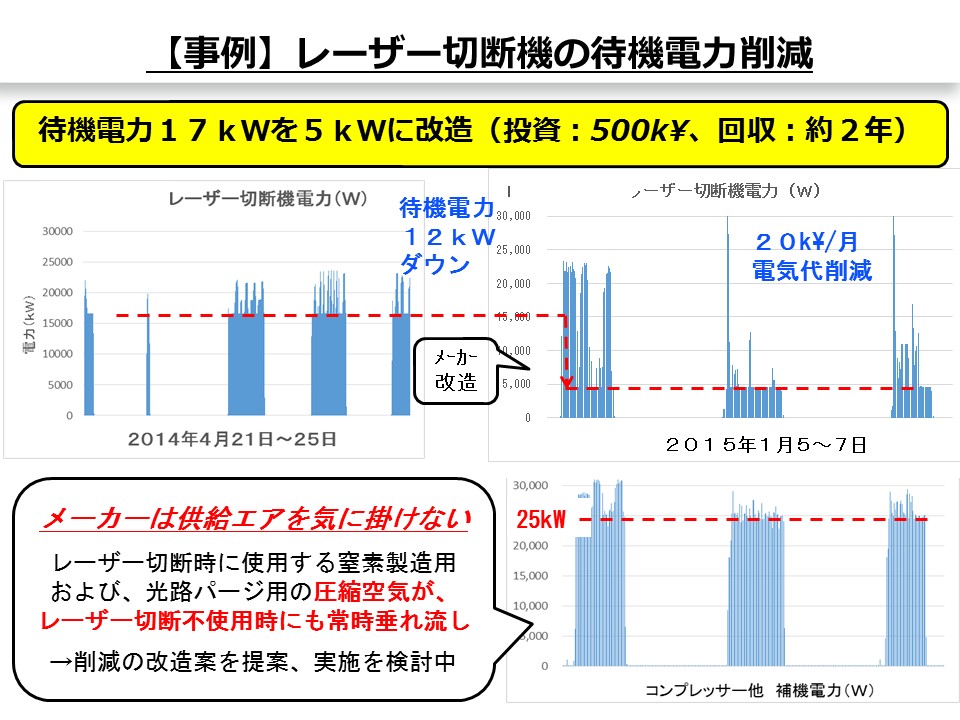

上の3つのグラフは、ある金属加工工場での待機電力削減の事例です。

金属の板を切断するために、レーザー切断機を使用しますが、そのレーザー切断機は、左上のグラフにありますように、切断をしていない待機時でも17kWの待機電力を消費していました。

最新のレーザー切断機には、省エネ・モードがあって、待機時には自動的に低電力にするようになっていますので、お客様に提言し、お客様からレーザー切断機メーカーに省エネ・モードの適用を申し入れ、待機電力が右上のグラフに示すように5kWにできたことで、12kWの待機電力の低減が図れました。

改造費用は、50万円ほどかかったのですが、2万円/月の電気代削減となり、約2年間での投資回収ができた事例です。

ところが、レーザー切断機メーカーは、自社製品であるレーザー切断機本体の省エネ化は図るのですが、お客様から供給される圧縮空気についてまでは気を払うことがなく、必要も無いタイミングでも圧縮空気が垂れ流しとなっており、右下のグラフに示すように、コンプレッサーを含む補機電力が、常時25kWとなっています。

レーザー切断機が待機している時には、垂れ流されている圧縮空気は止めることができることが確認できましたが、レーザー切断機メーカーは、お客様側から供給される圧縮空気の省エネ化にまでは関心を向けません。

現在、圧縮空気の不使用時の垂れ流しを防止し、コンプレッサーの電力を低減することに、お客様と一緒に取り組んでいます。

こうした事例は、メーカーに「お任せ」では改善できない事例と言えます。

「政府や電力会社任せ」からの脱却を目指して始めたビジネスで、「業者任せ」「設備任せ」に起因する問題の解決に携わっていること、その意味を思い巡らす今日この頃です。

コメントを残す